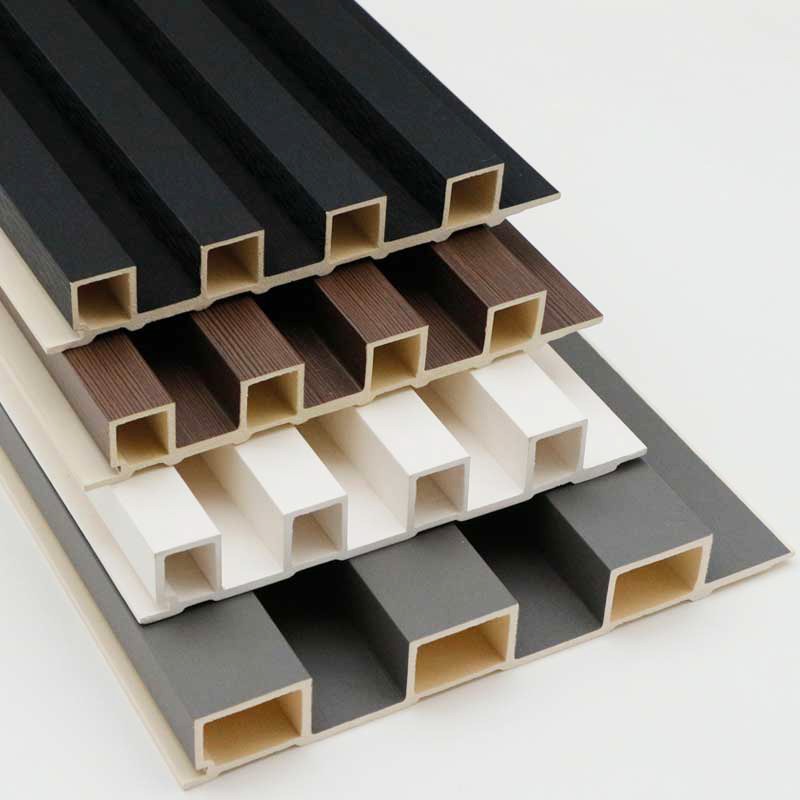

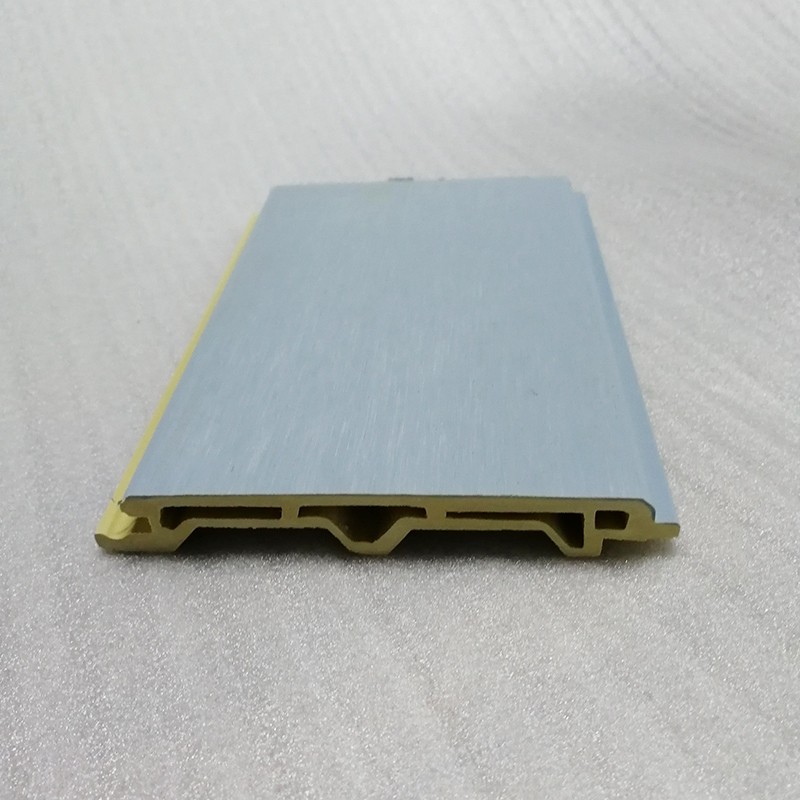

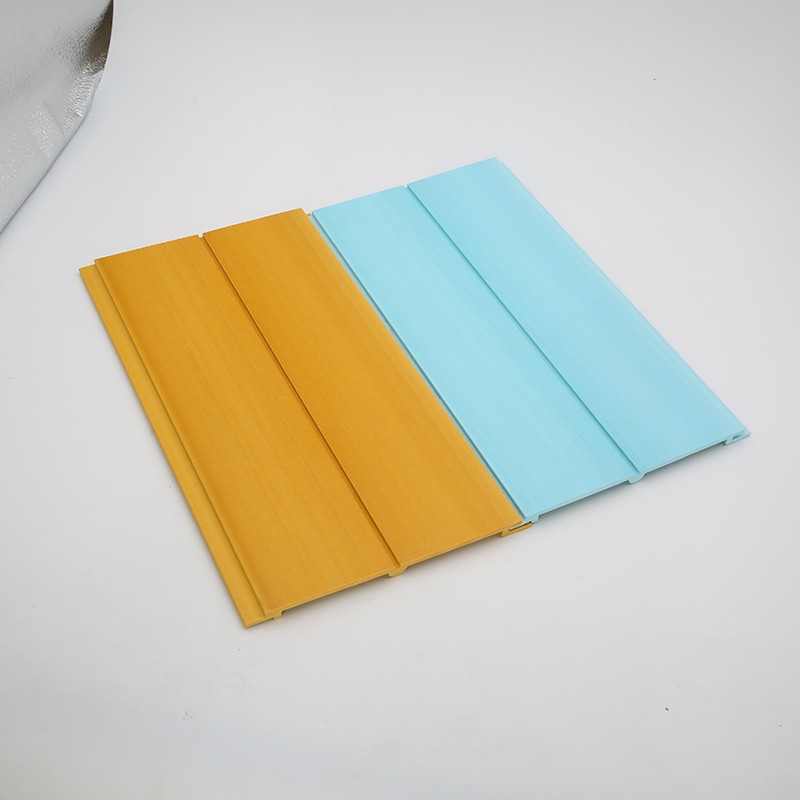

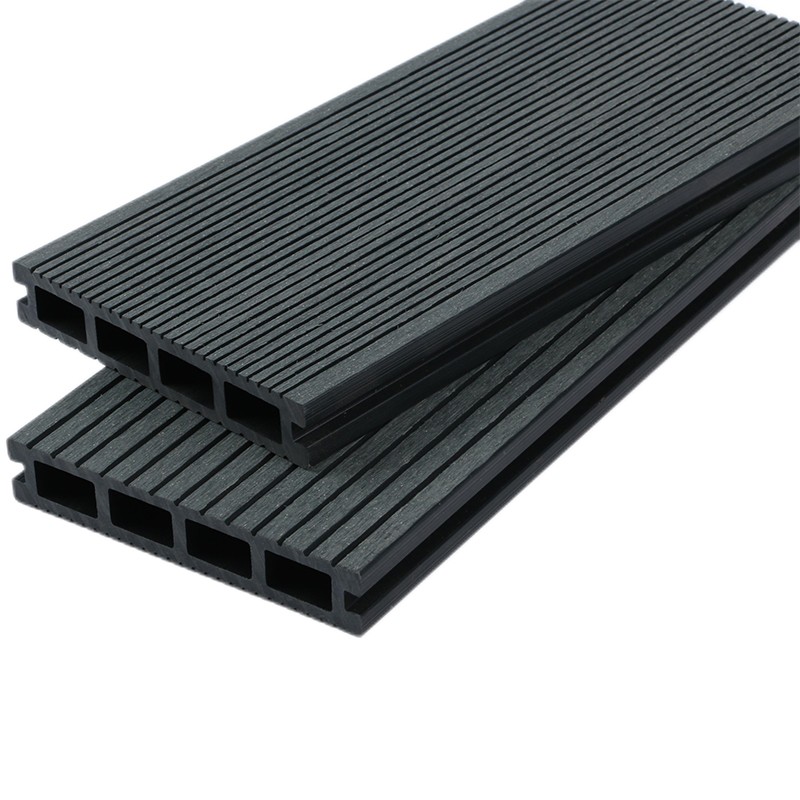

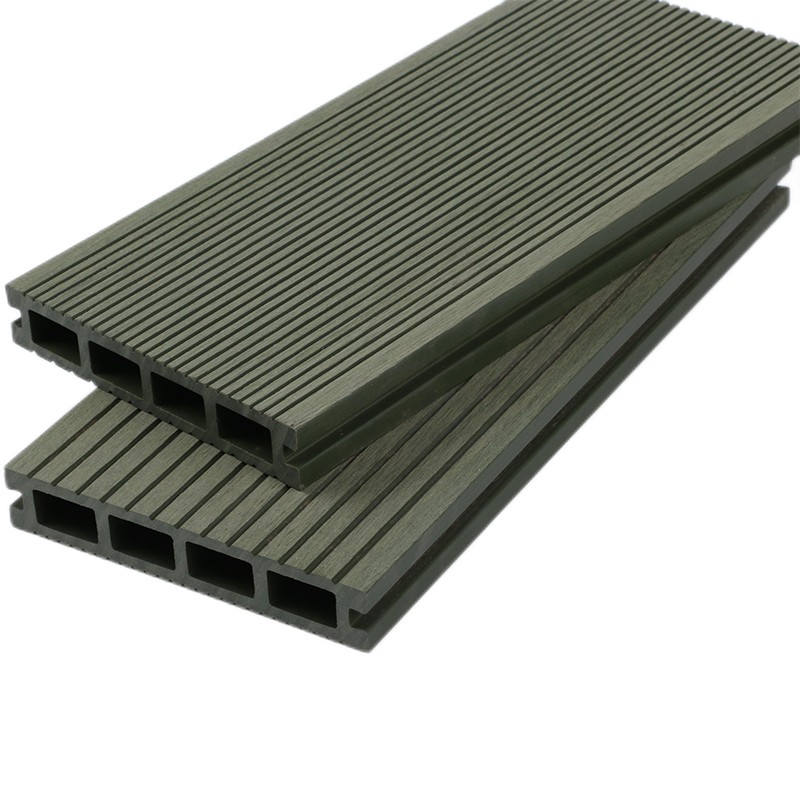

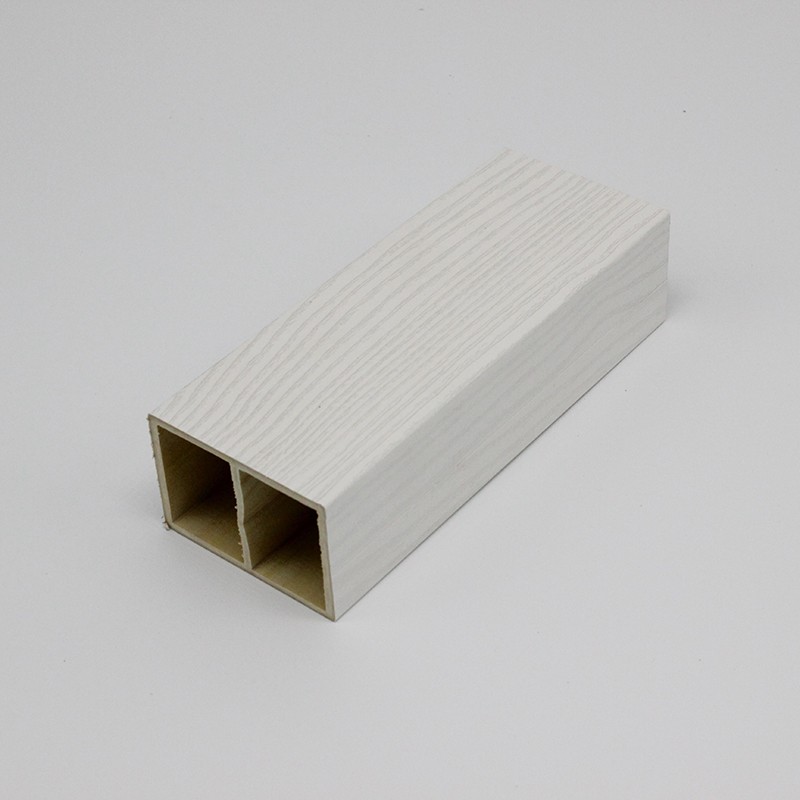

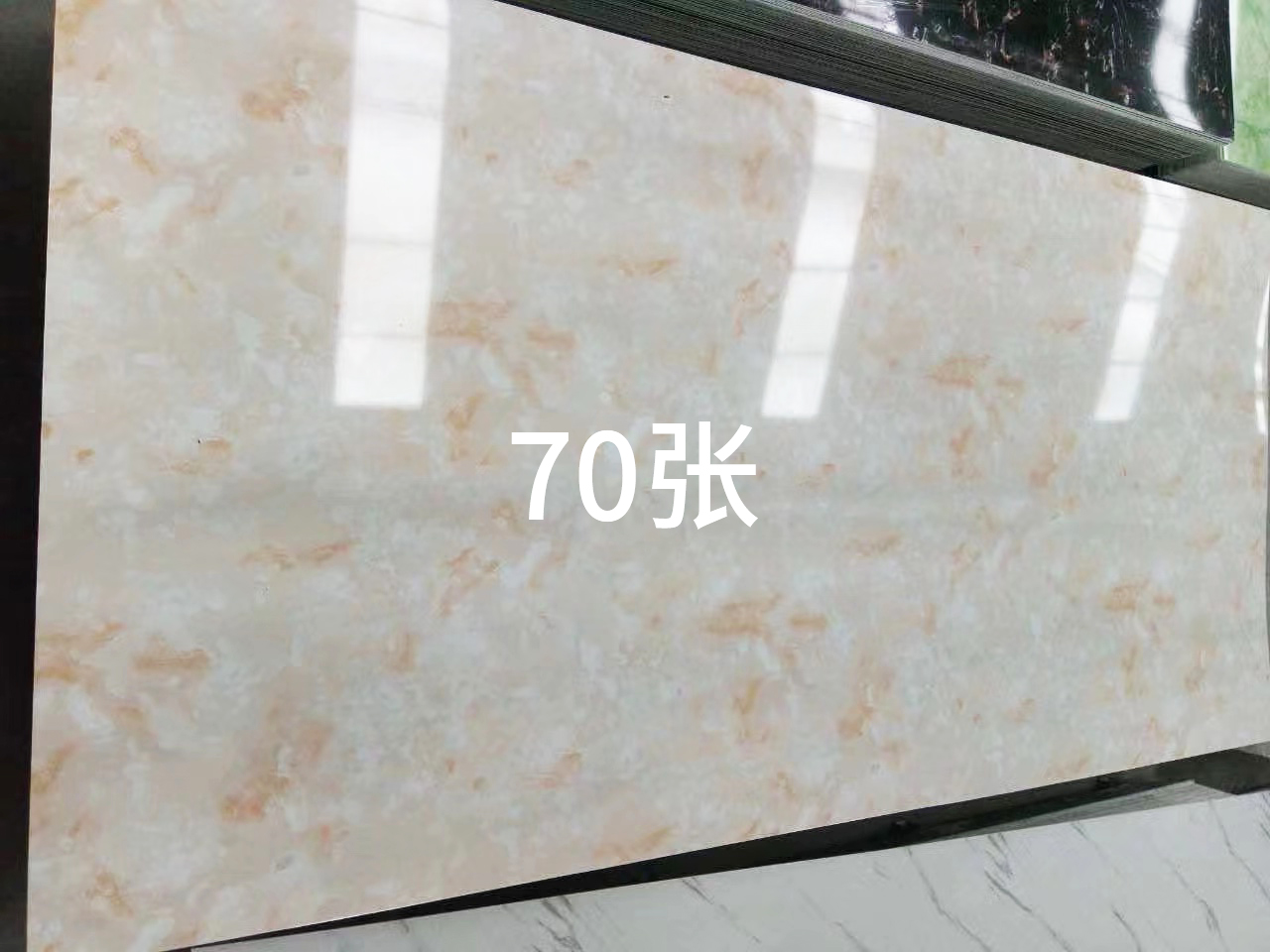

OUR PRODUCTS

If you need any products ,you can

contact us

Customer Case

Best solutions for

your dream.

Office space

office, meeting room, general manager's office, hall

Decoration Style

About

We provide every customer with satisfied solutions for prefabricated spaces.

People-oriented, life is the core.

More About

Us

Application Area

Latest News

pvc wall panel factory

2023-04-17 by zhijun

How to prolong the servic...

2022-10-29 by

What is the service life ...

2022-10-29 by